陶二煤矿位于邯郸市境内,距离市区15 km,是冀中能源邯矿集团有限公司所建的一座大型的现代化矿井。陶二煤矿1975 年建井,1982 年投产,设计能力为90 万t/年,经过对其进行陆续的技术改造,2006年核定生产能力达125 万t/年。陶二煤矿压风机房分别设在井上和井下。井上压风机房设计在离副井口西侧约60 m处,风机房内安装有2 台SM5160-25.5/8 压风机与2 台SA-250 压风机。压风管路由地面压风机房起始经地面压风管路,至副井筒通往井下南北两翼。南翼分别通往充电峒室、主井底装载峒室及新南总回风巷,以供生产维护使用;北翼分别通往各采区工作面。随着煤矿集团的发展,设备陈旧落后、耗能的现象日渐凸显,为响应国家号召和社会发展的需要,矿领导决定对原有设备进行必要的升级改造。经过矿领导的多方调查研究,决定选用某公司生产的JD-BP37-280F 系列高压变频器对其中的2 台SA-250 螺杆式空气压缩机进行节能改造。

2 螺杆式空气压缩机

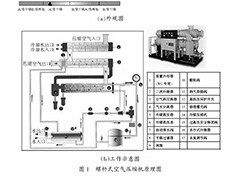

螺杆式空气压缩机由螺杆机头、电动机、油气分离桶、冷却系统、空气调节系统、润滑系统、安全阀及控制系统等组成。工作时电动机通过连轴器(或皮带)直接带主转子,由于主、副转子相互啮合,所以,主转子直接带动副转子一同旋转。冷却液由压缩机机壳下部的喷嘴直接喷入转子啮合部分,并与空气混合,以带走因压缩而产生的热量,达到冷却效果。同时形成液膜,用来防止转子间金属与金属直接接触及封闭转子间和机壳间的间隙。同时喷入的冷却液亦可减少高速压缩所产生的噪音。螺杆机头通过吸气过滤器和进气控制阀吸气,同时将油注入空气压缩室,以对机头进行冷却、密封以及对螺杆及轴承进行润滑,从而使压缩室产生压缩空气。压缩后生成的油气混合气体排放到油气分离桶内,由于机械离心力和重力的作用,绝大多数的油从油气混合体中被分离出来。空气在经过由硅酸硼玻璃纤维做成的油气分离筒芯后,几乎所有的油雾都被分离出来。从油气分离筒芯分离出来的油通过回油管时,因为在回油管上装有油过滤器,所以回油经过油过滤器过滤后,才将洁净的油流回至螺杆机头内。当油被分离出来后,压缩空气经过最小压力控制阀离开油气筒进入后冷却器。后冷却器把压缩空气冷却后排到贮气罐供各用气单位使用。冷凝出来的水集中在贮气罐内,通过自动排水器或手动排出。螺杆式空气压缩机原理如图1 所示。

2.1 螺杆式空气压缩机工作原理

螺杆压缩机的工作循环可分为进气、压缩和排气三个过程。随着转子旋转,每对相互啮合的齿相继完成相同的工作循环。

1)进气过程转子转动时,阴阳转子的齿沟空间在转至进气端壁开口时,其空间最大,此时转子齿沟空间与进气口相通,因在排气时齿沟的气体被完全排出,排气完成时,齿沟处于真空状态,所以当其转至进气口时,外界气体即被吸入,沿轴向进入阴阳转子的齿沟内。当气体充满了整个齿沟时,转子进气侧端面转离机壳进气口,在齿沟内的气体即被封闭。

2)压缩过程阴阳转子在吸气结束时,其阴阳转子齿尖会与机壳封闭,此时气体在齿沟内不再外流。其啮合面逐渐向排气端移动,使啮合面与排气口之间的齿沟空间渐渐减小,齿沟内的气体也随之被压缩。

3)排气过程当转子的啮合端面转到与机壳排气口相通时,被压缩的气体开始排出,直至齿尖与齿沟的啮合面移至排气端面,此时阴阳转子的啮合面与机壳排气口的齿沟空间为0,即完成排气过程,在此同时转子的啮合面与机壳进气口之间的齿沟长度又达到最长,进气过程又再进行。

从上述工作原理可以看出,螺杆压缩机是一种工作容积作回转运动的容积式气体压缩机械。气体的压缩依靠容积的变化来实现,而容积的变化又是借助压缩机的一对转子在机壳内作回转运动来达到。

2.2 螺杆压缩机的控制缺点

2.2.1 能耗分析

螺杆式空气压缩机的加、卸载控制方式使得压缩气体的压力在压阀减压至接近Pmin,这一过程同样也是一个耗能过程。

2)卸载时调节方法不合理所消耗的能量通常情况下,当压力达到Pmax 时,空压机通过关闭进气阀使电机处于空转状态,同时将分离罐中多余的压缩空气通过放空阀放空。这种调节方法会造成很大的能量浪费,因为关闭进气阀使电机空转虽然可以使空压机不需要再压缩气体作功,但空压机在空转中还是要带动螺杆做回转运动,据测算,空压机卸载时的能耗约占空压机满载运行时的10%耀15%(这还是在卸载时间所占比例不大的情况下)。换言之,该空压机10%的时间处于空载状态,在作无用功。

很明显,在加、卸载供气控制方式下,空压机电机存在很大的节能空间。

2.2.2 其他不足之处

1)靠机械方式调节进气阀,使供气量无法连续调节,当用气量不断变化时,供气压力不可避免地产生较大幅度的波动,从而使用气精度达不到工艺要求。再加上频繁调节进气阀,会加速进气阀的磨损,从而增加维修量和维修成本。

2)频繁采用打开和关闭放气阀,致使放气阀的耐用性得不到保障。

3 螺杆式空气压缩机改造方案的设计

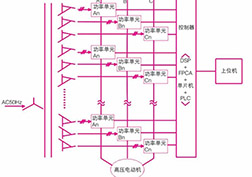

针对原有供气控制方式存在的诸多问题,经过上述对比分析,应用变频调速技术进行恒压供气控制。采用这一方案时,可以把管网压力作为控制对象,压力变送器YB 将储气罐的压力P转变为电信号送给PID智能调节器,与压力设定值P0作比较,并根据差值的大小按既定的PID控制模式进行运算,产生控制信号送变频调速器(VVVF),通过变频器控制电机的工作频率与转速,从而使实际压力P始终接近设定压力P0。同时,该方案可增加工频与变频切换功能,并保留原有的控制和保护系统,另外,采用该方案后,空压机电机从静止到旋转工作可由变频器来启动,实现了软启动,避免了启动冲击电流和启动给空压机带来的机械冲击。

具体的控制系统流程图如图2所示。

4 空压机变频控制系统配置

4.1 JD-BP37-280F高压变频器

变频器的主要参数如表1 所列。

4.2 PID智能控制器

选北京金立石PID 智能控制器1 个,型号为XM808-6,单路输入为4~20 mA模拟信号,单路输出为0~5 V的电压信号,测量精度0.2%。

4.3 压力变送器

压力变送器(1 个)选北京虹润仪表有限公司的产品。型号为HRK 2S 1G 1F 2Y 5F3,0耀1.6 MPa,量程0~1.6 MPa,输出4~20 mA 的模拟信号,精确度0.5%FS。

5 项目改造

改造时在排风管道出口安装压力变送器以检测气体压力变化,并将输出信号传输给高压变频器上的PID,PID检测出口压力的变化,并自动调整输出电压,高压变频器根据PID 的输出电压变化来控制电机运行频率,从而自动调节空压机的转速以改变出口的压力。当高压变频器调节系统发生故障时,高压变频器给出跳闸信号,再人为地转到工频运行。主回路的改造图如图3 所示。

图中QF 为高压控制断路器,QS1、QS2、QS3 为单刀单掷刀闸,其中工、变频回路的刀闸实现电磁和机械互锁。当QS1 闭合时,QS3不能合,只能合QS2;QS3吸合时,QS1、QS2不能合。这就确保了主回路的安全与可靠。

6 结语

经过一系列的反复调整,将变频器启动时间设置为20 s,下降时间设置为25 s,最终系统稳定运行在40.5~42.5 Hz 的频率范围,管线压力基本保持在0.68 MPa,供气质量得到提高。改造后空压机运行安全、可靠,达到了煤矿用气的工艺要求。

- 关键词:高压变频器 压缩机 电动机

- 浏览量:18510

- 编辑:夏禅

- 声明:凡本网注明" 来源:仪商网"的所有作品,版权均属于仪商网,未经本网授权不得转载、摘编使用。

经本网授权使用,并注明"来源:仪商网"。违反上述声明者,本网将追究其相关法律责任。

本网转载并注明自其它来源的作品,归原版权所有人所有。目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。如有作品的内容、版权以及其它问题的,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

本网转载自其它媒体或授权刊载,如有作品内容、版权以及其它问题的,请联系我们。相关合作、投稿、转载授权等事宜,请联系本网。

QQ:2268148259、3050252122。 -