海克斯康的测量技术提供了精确的测量结果,并可快速提供海量的数据,通过工业计量与地理空间信息软件进行数据的处理与可视化,帮助用户生成、管理与分享信息,实现更高的效率、更好的品质,并利用多维数据而实现更好、更快的运行决策。

受益于全球航空市场的快速增长,飞机制造也开始从“要精度”走向“品质、效率和产能兼收并蓄”的新阶段。此时,普通意义的精密测量已经不能满足现代航空制造业的节奏,除了要求精密测量设备本身实现测量效率的改进和提升,以精密测量设备为中心,扩展各种提升效率的自动化工具、测量软件甚或是提升质量管理水平的测量管理系统,将成为把航空制造业带向下一个高品质、高效率、低成本发展里程碑的重要手段。

下文通过航空业三类典型的测量应用案例(航空发动机、零部件与飞机装配)展现海克斯康的最新测量技术。

航空发动机:挑战尖端的测量难题

飞机制造中的核心环节必然是发动机的制造,其中发动机制造中的难点在于叶片、叶轮叶盘、齿轮齿弧、机匣等典型零部件的制造,为了配合其高效率过程控制,各大飞机制造供应商毫不吝惜其在质量检测中的严谨和投入,除了质检设备本身的可靠和稳定性,各种新的效率增长点成为他们考量精密测量方案的重要因素。

发动机应用案例(一):助力MTU叶盘生产产能提升

齿轮传动涡扇喷气发动机的生产是MTU与美国惠普合作的新项目,也是其成功的核心业务之一。其中,MTU负责低压涡轮机上叶盘的制造。因为其订单量的不断增长,MTU面临产能提升的挑战 - 将产能从目前的600个提升到2016年的3500个!

缩短测量时间、减小测量不确定度、过程稳定性以及测试设备能力的验证,成为MTU有效监测叶盘品质、寻求测量合作伙伴的主要指标。

10家测量设备制造商参与了MTU的竞标,就一个样件的典型参数和形状误差进行比对竞争, 最终,凭借Leitz PMM-C超高精密测量机、转台、标准夹具、QUINDOS和I++ Simulator测量软件构成的测量方案,海克斯康基测量最终获胜,并前后在MTU安装了八台相同配置的Leitz PMM-C测量系统。

通过来自海克斯康测量的方案,MTU叶盘的整体检测时间缩短了65%,叶片轮廓测量时间缩短了75%。其中,归功于I++ Simulator脱机编程的功能,MTU质检不再被生产过程束缚,不需要测量机、叶盘的实体参与,所有编程和优化程序过程完全在仿真虚拟环境下完成。

现在,只有十名人员组成的MTU航空发动机测量团队,能够轻松控制八台测量系统的叶盘检测任务。最终的成效证明,所有的一切都是值得的。

发动机应用案例(二):探测机匣深处

瑞士RUAG Emmen工厂,有约1000名员工,专业从事复杂铝和铝合金零部件的制造,主要应用于航空和国防装备工业。该工厂专为GE的CF34-10E型喷气发动机生产机匣,比如用于新一代的Embraer 190 / 195型飞机。这一接近圆柱体的工件有着1500 mm的直径,高度在600 mm,但是其壁很薄。

机匣的加工采用了两台DMC 200 FD加工中心,配备有托盘上下料系统。采用Siemens 840D控制器,加工中心配备了m&h红外触发测头完成在机测量,通过固定在主轴附近的小型接收器进行信息传输。

除了严格的公差要求,机匣还具有诸多复杂的几何量、曲面向两个方向弯曲、倒角以及隐藏的槽和孔。采用4个不同的m&h机床测头,并配备不同长度与针尖直径的探针,还包括了星型探针,机床测头的最长加长达到500 mm。

将m&h机床测头与测量机的测量结果进行多次对比测试,仅有微米级的差别,并且重复性极好,可帮RUAG在加工过程的任何时段确定是否持续或者停止加工。

采用3D Form Inspect软件,管理4种不同的机床测头,产生探测程序包括了相应的修正,这对长测头来说非常重要。否则,使用这么长的测头,即使在主轴的微米级的小偏差也能够导致数十倍的测量误差。只需简单的用鼠标点击计算机屏幕上的数学模型,操作者将会确定需要测量的点。

如今在RUAG,在机测量技术已经广泛使用,为生产过程赋予了自信,使得RUAG在短期就能得到回报。

航空零部件:提供多样化的测量选择

航空零部件:航空零部件主要体现在三个方面,样板、壁板、肋板类零部件;以飞机天线以及仪表板为代表的机载电子系统;以起落架、飞机内饰、机门、座椅为代表的附件

应用案例:QUINDOS与I++ Simulator,让BMT航空找到新的效率增长点

BMT航空位于比利时Oostkamp的工厂专注于各种尺寸的小齿轮和齿弧的生产。飞机每次起飞和降落操作时,这些零件用于机械驱动前缘缝翼的自动运动,因此需要绝对可靠,公差都在微米级。

BMT前后购置了2台Leitz测量机,分别配置了转台、托盘和半自动上下料,对关键特征实现100%测量。其中,通过托盘和半自动上下料系统,实现了设备24小时无中断测量。晚班的测量技师只要按一个按钮,即可完成托盘上零件的批量检测,如果出错,QUIDOS能够启动特殊控件,确保设备避免碰撞并自动继续进行下一个工件的测量。

受益于不断增长的订单,BMT航空需要寻找更高效率的测量方案。很快,BMT决定添置第三台Leitz测量设备。除了考虑到测量设备使用的互换性。主要原因在于,Leitz方案中配置的测量软件QUINDOS和I++Simulator给了BMT新的效率增长点。

采用新版QUINDOS 7软件,CAD应用功能更强,操作更直观,提升了BMT航空编程和操作的效率。利用I++ Simulator,可实现全仿真的脱机模拟编程,由此,我们只需一台电脑就能完成编程工作,一旦样件送到测量室,即刻上机测量,节省了占用测量机编程的时间,测量机检测产能大大提高。在BMT航空,I++ Simulator实现了其测量机、探测系统、工件、托盘及半自动上下料等全环境的可视化仿真,完整的虚拟环境,给予了BMT航空深刻而良好的体验。

飞机装配:虚拟与柔性装配技术

随着激光跟踪仪技术的产生,这种新型大尺寸的测量方式受到航空制造业的广泛关注。利用跟踪仪,航空业以更灵活的方式取代了之前的装配工装的装配方式,推出MMA测量辅助装配技术。激光跟踪仪通过对定位机构、目标产品等进行监控,并采集装配对象的必要站姿信息,处理、传递数据信息给中央控制台和控制系统,以帮助自动定位机构的调姿运动。

应用案例:A400M利用Leica激光跟踪仪实现自动装配

A400M或者称为“灰色巨人”的项目是空客集团最大的碳纤维机翼组装项目,也是未来A350组装项目的重要一步。电子飞行控制、碳纤维复合结构以及自动上下料系统这些特色将为军用机组带来新的操作性与安全性标准。对工厂六亿欧元的投入将实现年产28架飞机的高产出。

事实上,EADS已经采用了激光跟踪仪的组合,配备自动定位系统在空客军用飞机的猎鹰F7X水平尾翼的装配项目。在此之后,空客军用飞机公司使用Leica激光跟踪仪用于型架的装配。几乎所有的工装都采用Leica LTD激光跟踪仪进行测量。Leica工业测量系统的激光跟踪仪成为EADS品质控制的重要一员。

EADS然后为机身启动了大型的数控定位装置,机翼之间以及机身与机翼的装配,采用了两台Leica激光跟踪仪,以便有最好的可视性。但是自动化和系统整合的实现给项目组提出三倍的挑战,因为三个装配站使用了三种不同的数控软件。来自Leica开放的软件结构使得系统整合对于分包商来说非常的容易。

在机身装配站,8台相机负责控制铆钉的位置,并包括整个工作站的安全控制。不需要操作人员控制两台Leica激光跟踪仪。软件能够实现所有的控制,一个训练有素的操作人员进行现场检查,利用反射球间或在测量之前进行检查。这就是所有需要做的!跟踪仪将信息反馈到数控定位装置的控制器中。通过计算获得现有位置与未来需要到达的位置。一旦获得正确的位置,该位置将会存储,被用于整个过程。在此之后,不需要任何的其它修正。

Leica激光跟踪仪开放的结构与全自动系统,使得整个测量工作很快就能完成。

- 浏览量:1670

- 声明:凡本网注明" 来源:仪商网"的所有作品,版权均属于仪商网,未经本网授权不得转载、摘编使用。

经本网授权使用,并注明"来源:仪商网"。违反上述声明者,本网将追究其相关法律责任。

本网转载并注明自其它来源的作品,归原版权所有人所有。目的在于传递更多信息,并不代表本网赞同其观点或证实其内容的真实性,不承担此类作品侵权行为的直接责任及连带责任。如有作品的内容、版权以及其它问题的,请在作品发表之日起一周内与本网联系,否则视为放弃相关权利。

本网转载自其它媒体或授权刊载,如有作品内容、版权以及其它问题的,请联系我们。相关合作、投稿、转载授权等事宜,请联系本网。

QQ:2268148259、3050252122。 -

-

艾德克斯助力低空经济腾飞:无人机及新型飞行器测试方案引领未来交通新纪元航空航天|2024-04-29

艾德克斯助力低空经济腾飞:无人机及新型飞行器测试方案引领未来交通新纪元航空航天|2024-04-29 -

全方位航空电源解决方案航空航天|2023-11-30

全方位航空电源解决方案航空航天|2023-11-30 -

低轨宽带卫星协议测试方案航空航天|2023-04-26

低轨宽带卫星协议测试方案航空航天|2023-04-26 -

航裕电源:GJB181B-2012飞机供电特性标准直流28V部分测试专用电源航空航天|2023-03-08

航裕电源:GJB181B-2012飞机供电特性标准直流28V部分测试专用电源航空航天|2023-03-08 -

宇宙大片的背后,探秘NASA太空望远镜的微快门测试方案航空航天|2022-07-18

宇宙大片的背后,探秘NASA太空望远镜的微快门测试方案航空航天|2022-07-18 -

陕西航空115厂多年携手航裕电源 共同致力航空事业发展航空航天|2022-03-25

陕西航空115厂多年携手航裕电源 共同致力航空事业发展航空航天|2022-03-25 -

舵机控制系统测试应用航空航天|2021-08-24

舵机控制系统测试应用航空航天|2021-08-24 -

探究航空航天背后的建设者 航裕电源典型应用解决方案航空航天|2021-05-25

探究航空航天背后的建设者 航裕电源典型应用解决方案航空航天|2021-05-25 -

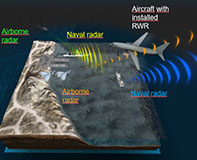

利用基于高级触发的多通道脉冲分析测量雷达预警接收机的特性航空航天|2021-03-31

利用基于高级触发的多通道脉冲分析测量雷达预警接收机的特性航空航天|2021-03-31 -

罗德与施瓦茨推出用于TRM性能验证的新测试测量解决方案航空航天|2020-10-19

罗德与施瓦茨推出用于TRM性能验证的新测试测量解决方案航空航天|2020-10-19